Cómo diseñar la estructura de soporte interna (como nervaduras de refuerzo y disposición de rejilla) de paneles de cerca de bambú pesados ¿Mejorar la rigidez general?

1. Propiedades naturales y ventajas de procesamiento del bambú.

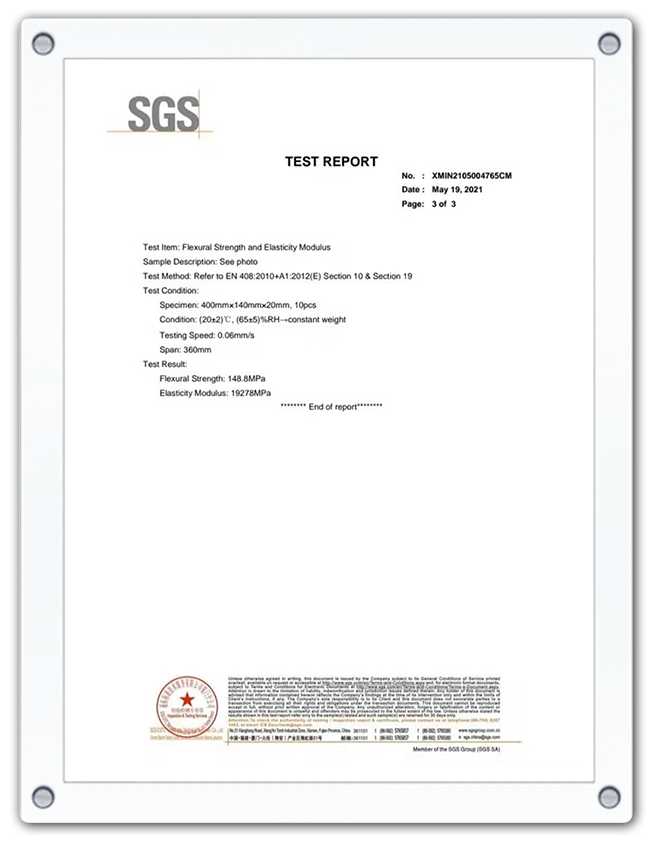

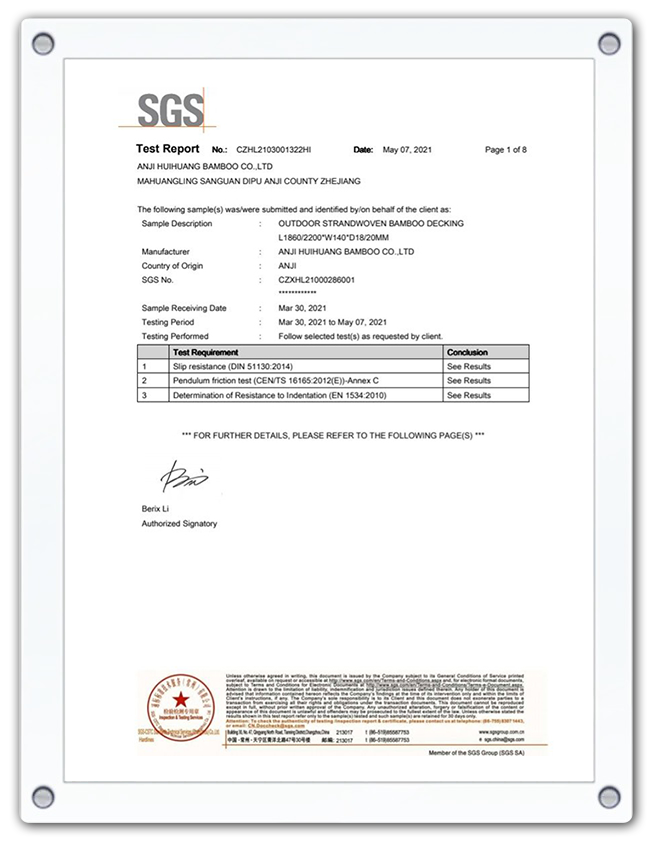

Como material polimérico natural, el bambú tiene propiedades físicas y mecánicas únicas. Tomando como ejemplo los pesados paneles de cerca de bambú para exteriores producidos por Ningguo Kuntai Bamboo and Wood Co., Ltd., se utiliza bambú de alta calidad con una edad de árbol de más de seis años, que se divide y descompone en un haz de fibras de red reticulada continua, conservando la disposición original de las fibras de bambú. Esta tecnología de procesamiento permite que el bambú mantenga su estructura natural al tiempo que mejora significativamente su dureza y durabilidad mediante un tratamiento a alta temperatura y alta presión. Su uniformidad de densidad es mejor que la de la madera tradicional y tiene buena resistencia a los insectos y al moho. El contenido de humedad se controla a un nivel adecuado para evitar deformaciones y grietas causadas por los cambios de humedad. Además, al controlar con precisión la dosificación para garantizar que las fibras de bambú estén firmemente unidas, el proceso de calentamiento y curado presurizado completa el moldeo en blanco bajo miles de toneladas de presión, mejorando aún más la estabilidad general del material. Estas características proporcionan una base material sólida para el diseño estructural de paneles de cercas de bambú de alta resistencia.

2. Requisitos funcionales de los pesados paneles de valla de bambú.

Las cercas de bambú de alta resistencia se utilizan principalmente en escenas al aire libre de alta carga y deben tener las siguientes características principales: en primer lugar, pueden soportar grandes impactos externos, como colisiones entre personas y vehículos o cargas de viento naturales; en segundo lugar, pueden adaptarse a ambientes húmedos para evitar fallas estructurales debido a cambios en el contenido de humedad; tercero, tienen durabilidad a largo plazo y reducen los costos de mantenimiento; cuarto, están en consonancia con los conceptos de protección ambiental y reflejan el valor del desarrollo sostenible. Según las características del bambú y los productos de madera, la superficie de los materiales pesados de bambú es adecuada para ambientes húmedos después de un tratamiento especial y no es necesario pintarlos con frecuencia para evitar la corrosión. La limpieza diaria puede mantener el rendimiento, lo que garantiza el funcionamiento estable de los paneles de cerca en entornos complejos. La textura y el color naturales del bambú pueden realzar la belleza de los espacios exteriores, y el equilibrio entre función y estética debe tenerse en cuenta en el diseño estructural.

Teorías centrales del diseño de estructuras de soporte interno.

1. Aplicación de principios mecánicos en estructuras de soporte.

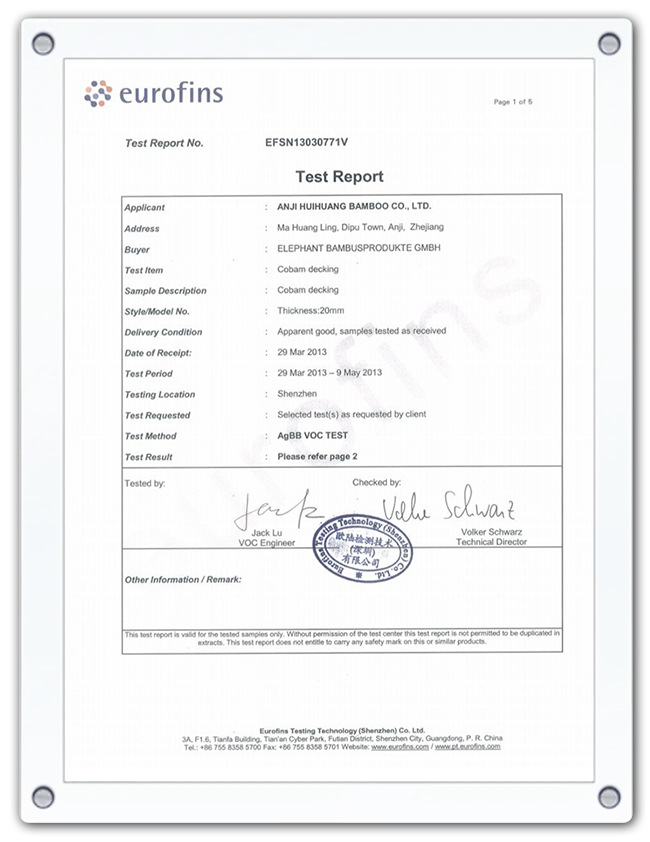

La resistencia es la capacidad de un material para resistir daños y la rigidez es la capacidad de resistir la deformación. Para cercas de bambú de alta resistencia, una rigidez insuficiente hará que la estructura se deforme demasiado bajo carga, lo que afectará la seguridad y la apariencia. Según la teoría de la mecánica de materiales, la rigidez estructural está estrechamente relacionada con el módulo elástico del material, el momento de inercia de la sección y la disposición de la estructura portante. El módulo elástico del material de bambú pesado se mejora mediante un tratamiento a alta temperatura y alta presión, y el diseño razonable de la estructura de soporte interna puede aumentar aún más el momento de inercia de la sección, mejorando así la rigidez general.

Las cargas que pueden soportar los paneles pesados de cercas de bambú incluyen: cargas verticales (como su propio peso), cargas horizontales (como la fuerza del viento, fuerza del impacto) y cargas dinámicas (como las vibraciones generadas por el paso de vehículos). El diseño de la estructura de soporte debe aclarar la ruta de transferencia de carga para garantizar que la carga pueda transferirse efectivamente a los cimientos a través de componentes como nervaduras de refuerzo y rejillas. Por ejemplo, colocar nervaduras de refuerzo en dirección horizontal puede transferir la fuerza del viento a las columnas, y el diseño de rejilla vertical puede dispersar el peso propio y la carga superior para evitar la concentración de tensiones locales.

2. Diseño biónico y de optimización estructural.

El bambú en sí es una estructura mecánica eficiente y sus nodos de bambú equivalen a anillos de refuerzo naturales. La estructura hueca de la pared de bambú reduce su propio peso manteniendo una alta rigidez a la flexión. En el diseño de paneles de valla de bambú pesados, se puede simular el efecto de refuerzo de los nodos de bambú y se pueden colocar nervaduras de refuerzo circulares o transversales en la estructura de soporte para simular el efecto de mejora de la rigidez de los nodos de bambú en los tallos de bambú. Al mismo tiempo, aprovechando las características de la disposición longitudinal de las fibras de bambú, se colocan nervaduras de refuerzo longitudinales dentro de los paneles de la cerca para mejorar la rigidez a la tracción a lo largo de la dirección de las fibras.

Utilizando tecnología de optimización topológica, se utiliza software de elementos finitos para simular la distribución de tensiones bajo diferentes diseños de estructuras de soporte, eliminar materiales ineficientes y conservar rutas de carga clave. Por ejemplo, los parámetros mecánicos del bambú y de los materiales pesados de bambú (como el módulo elástico y la relación de Poisson) se utilizan como entrada para establecer un modelo tridimensional de elementos finitos del panel de la cerca, analizar la deformación y la tensión bajo cargas típicas, optimizar la posición, el número y la forma de la sección transversal de las nervaduras de refuerzo, hacer que la distribución del material esté más en línea con los requisitos mecánicos y mejorar la rigidez sin aumentar significativamente el peso.

Plano de diseño específico para estructura de soporte interna.

1. Diseño de nervadura de refuerzo

Tipo y disposición de nervaduras de refuerzo.

Nervios de refuerzo longitudinales: se colocan a lo largo del panel de la cerca, el número se determina según el ancho del panel y, por lo general, se coloca uno cada 200-300 mm. Adopta una sección transversal rectangular con un tamaño de sección transversal de 20 mm × 30 mm. El material es el mismo bambú pesado que el tablero de la cerca y está conectado al panel mediante una mortaja y una espiga o pegamento. Las nervaduras de refuerzo longitudinales pueden mejorar la rigidez a la flexión del tablero de la cerca a lo largo de la dirección longitudinal y resistir la deformación por hundimiento causada por la gran luz.

Nervios de refuerzo transversales: dispuestos perpendicularmente a la dirección longitudinal, con un espacio de 300 a 500 mm, y el tamaño de la sección transversal puede ser ligeramente más pequeño que el de los nervios de refuerzo longitudinales (como 15 mm × 25 mm). La función de las nervaduras de refuerzo transversales es conectar las nervaduras de refuerzo longitudinales para formar un esqueleto de rejilla y transmitir cargas horizontales al mismo tiempo. En ambos extremos y en la posición de soporte media del tablero de valla, las nervaduras de refuerzo transversales pueden estar encriptadas para aumentar la rigidez local.

Nervios de refuerzo oblicuos: colocados en la dirección diagonal del tablero de la cerca para formar una estructura de soporte triangular. El triángulo tiene estabilidad y puede resistir eficazmente la deformación por corte y las cargas de torsión. El tamaño de la sección transversal de las nervaduras de refuerzo oblicuas es similar al de las nervaduras de refuerzo transversales, y están conectadas a las nervaduras de refuerzo longitudinales y transversales a través de nodos de esquina. Se pueden utilizar conectores de metal o espigas de bambú en los nodos para mejorar la resistencia de la conexión.

Método de conexión entre refuerzo y panel.

Conexión de pegamento: utilice el pegamento ecológico desarrollado independientemente por Ningguo Kuntai Bamboo and Wood Co., Ltd. para aplicar pegamento en la superficie de contacto entre el refuerzo y el panel, y forme una conexión integral mediante presurización y curado. El proceso de unión con pegamento necesita controlar la cantidad de pegamento para garantizar que la unión sea firme y no se desborde, a fin de evitar afectar la apariencia y el desempeño ambiental.

Conexión de mortaja y espiga: procese las espigas y los ojos de mortaja en el panel y el refuerzo, y conéctelos a través de la mortaja y la espiga. La estructura de mortaja y espiga puede proporcionar un cierto grado de resistencia al desgarro y al corte, al tiempo que conserva la textura natural del bambú, lo que está en línea con el concepto de protección ambiental. Para piezas de carga pesada, se pueden combinar pegamento y conexión de mortaja y espiga para mejorar la confiabilidad de la conexión.

2. Diseño de diseño de cuadrícula

Selección de forma de cuadrícula.

Retícula rectangular: Está formada por la intersección vertical de refuerzos longitudinales y transversales, que es la forma de disposición de retícula más común. La rejilla rectangular es fácil de construir y conveniente para la producción estandarizada, y es adecuada para escenas con una distribución de carga relativamente uniforme. El tamaño de la malla se puede ajustar de acuerdo con las especificaciones del tablero de la cerca y el tamaño de la carga, generalmente de 200 mm × 200 mm a 300 mm × 300 mm.

Malla romboidal: Las nervaduras de refuerzo diagonales se combinan con las nervaduras de refuerzo longitudinales y transversales para formar una malla romboidal. La dirección diagonal de la malla de diamante es fuerte, lo que puede resistir mejor la carga diagonal y el torque. Es adecuado para paneles de cercas que pueden estar sujetos a cargas complejas, como áreas cercanas a carreteras o áreas que reciben golpes frecuentes.

Malla alveolar: La estructura hexagonal que imita al panal está compuesta por múltiples unidades hexagonales. La malla alveolar tiene una excelente resistencia a la compresión y a la flexión, y el material está distribuido uniformemente, lo que puede proporcionar una mayor rigidez con el mismo peso. Sin embargo, el procesamiento de la malla alveolar es más difícil y se requiere equipo especial para su corte y montaje. Es adecuado para paneles de cercas de bambú pesados de alta gama con requisitos de rigidez extremadamente altos.

Optimización de la densidad de la malla.

La densidad de la malla afecta directamente la rigidez y el peso del tablero de la cerca. En el diseño, la densidad óptima de la malla debe determinarse mediante experimentos y cálculos mecánicos. Para materiales pesados de bambú, debido a su densidad uniforme y alta resistencia, el espaciado de la rejilla se puede aumentar adecuadamente para reducir el peso, manteniendo al mismo tiempo la rigidez mediante la optimización de la sección transversal del refuerzo. Por ejemplo, en áreas con cargas pequeñas, el espaciado de la rejilla se puede establecer en 300 mm × 300 mm, mientras que en áreas con cargas concentradas (como en el medio del tablero de la cerca o cerca de la columna), el espaciado de la rejilla se reduce a 200 mm × 200 mm y se aumenta el tamaño de la sección transversal del refuerzo.

3. Diseño y refuerzo de nodos.

Análisis de fuerza y tipo de nodo.

Los nodos de la estructura de soporte interna del tablero de la cerca incluyen la intersección de refuerzos longitudinales y transversales, la intersección de refuerzos oblicuos y refuerzos longitudinales y transversales, etc. Los nodos son partes clave para la transferencia de carga y deben tener suficiente resistencia y rigidez. Las formas comunes de falla de los nodos incluyen falla por corte y falla por desgarro, por lo que el diseño del nodo debe centrarse en la resistencia al corte y a la tracción.

Medidas de refuerzo de nodos.

Conectores metálicos: Utilice ángulos, pernos y otras piezas metálicas de acero inoxidable para conectar los refuerzos en los nodos. Los conectores metálicos pueden proporcionar conexiones mecánicas confiables, especialmente en escenarios de carga pesada. Por ejemplo, en la intersección de los refuerzos longitudinales y transversales, se utilizan códigos de ángulo de acero inoxidable para fijar las juntas con pernos. El espesor de los códigos de ángulo no es inferior a 3 mm y el diámetro de los pernos no es inferior a 6 mm.

Refuerzos de bambú: se utilizan materiales naturales como espigas de bambú y clavos de bambú para reforzar los nudos. Sobre la base de la conexión de mortaja y espiga se insertan clavos de bambú para una mayor fijación. El diámetro de los clavos de bambú es de 5 a 8 mm y la longitud se determina de acuerdo con el grosor del refuerzo para garantizar que se penetren las dos capas de refuerzo. Los refuerzos de bambú son compatibles con materiales de bambú pesados y cumplen con los requisitos de protección ambiental.

Refuerzo de pegamento: aumente la cantidad de pegamento en el nodo para formar una capa de pegamento espesa para mejorar la fuerza de unión del nodo. El espesor de la capa de pegamento se controla entre 1 y 2 mm para evitar un curado incompleto o una concentración de tensiones debido al espesor excesivo de la capa de pegamento.

Adaptación del diseño estructural basado en el proceso de Ningguo Kuntai Bamboo and Wood Co., Ltd.

1. La influencia de las propiedades de los materiales en el diseño estructural.

En el diseño de estructuras de soporte se deben considerar las siguientes características de los materiales pesados de bambú:

Dirección de disposición de las fibras: las fibras de bambú están dispuestas a lo largo de la dirección longitudinal y la resistencia a la tracción longitudinal es significativamente mayor que la dirección transversal. Por lo tanto, el refuerzo longitudinal debe disponerse a lo largo de la dirección de la fibra tanto como sea posible para aprovechar al máximo las características de alta resistencia del material, mientras que el refuerzo transversal debe compensar el problema de la resistencia transversal insuficiente mediante un diseño de sección transversal razonable.

Uniformidad de la densidad: El proceso de calentamiento y curado presurizado hace que la densidad del material pesado de bambú sea uniforme, y no es fácil tener defectos como bordes colapsados y cables saltados, lo que proporciona una garantía para la conexión estable de la estructura de soporte. En el diseño, el diseño redundante de refuerzo causado por defectos del material se puede reducir adecuadamente para optimizar el diseño estructural.

Rendimiento del pegamento respetuoso con el medio ambiente: el pegamento de desarrollo propio tiene una alta fuerza de unión y una dosificación controlable, lo que puede garantizar la confiabilidad de la conexión entre el refuerzo y el panel. En el diseño del nodo pegado, el área de unión requerida se puede calcular de acuerdo con los parámetros de resistencia al corte y a la tracción del pegamento para evitar que el uso excesivo de pegamento afecte el desempeño ambiental.

2. Sinergia de procesos y optimización de la producción.

Combinado con el proceso de calentamiento y curado presurizado, el refuerzo y el panel se pueden presionar al mismo tiempo en la etapa de formación de la pieza en bruto para formar una estructura integral. Este proceso integrado puede reducir el proceso de ensamblaje posterior y evitar daños materiales causados por el procesamiento secundario. Al mismo tiempo, asegura la estrecha conexión entre el refuerzo y el panel y mejora la rigidez general. Por ejemplo, al prensar los paneles de cerca, se colocan de antemano nervaduras de refuerzo entrecruzadas y se utilizan miles de toneladas de presión para entrelazar las nervaduras de refuerzo con las fibras del panel para formar una estructura general sin costuras.

+86-572-5215066 5216895

+86-572-5215066 5216895 office@hh-bamboo.com

office@hh-bamboo.com Lado este de Huanggang RD, condado de Ningdun, Ningguo, ciudad de Xuancheng, provincia de Anhui, China.

Lado este de Huanggang RD, condado de Ningdun, Ningguo, ciudad de Xuancheng, provincia de Anhui, China.